Hogedrukleidingen

De stalen hoge drukleidingen die de commonrailbuis met de inspuitstukken verbinden moeten continu bestand zijn tegen de maximale systeemdruk en tegen de hoog frequente drukvariaties gedurende de tijd tussen twee inspuitingen. De lengte van de leidingen wordt zo kort mogelijk gehouden.

De hogedrukleidingen hebben allen dezelfde lengte om drukveranderingen uit te sluiten. Sleutel nooit aan de hogedrukleidingen als de motor juist is stil gelegd. Enige minuten wachten tot de hoge druk is verdwenen is aanbevolen om zware verwondingen te voorkomen.

De inspuitstukken

De vol elektronisch gestuurde gaten verstuivers zijn allen aangesloten aan de common rail. Ze zorgen voor een optimale verstuiving van de brandstof in de cilinderruimte. Ze staan immers continu onder dezelfde hoge inspuitdruk. Dit geeft bijzonder gunstige verbruikswaarden.

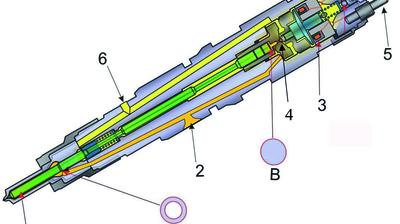

Het koud starten verloopt via een pilot- inspuiting die een bijzonder zachte verbranding en een geringe stikstofoxide uitstoot waarborgt. In elke verstuiver zit een elektromagnetisch bediende klep die het begin en het einde van de inspuiting regelt. Voor dit alles zorgt het vol elektronisch motormanagement. Hierdoor is het inspuittijdstip volledig onafhankelijk van de krukas.

De eisen die aan de injectoren gesteld worden zijn enorm. Als een trekkermotor constant 1.800 t/min. draait, opent een injector met drie inspuitingen per werktakt 2.700 keer per minuut of 45 keer per seconde. Per uur is dit 162.000 openingen. Als men de levensduur van de motor slechts op 5.000 werkuren rekent moet de injector ongeveer 810 miljoen keer brandstof in de verbrandingskamer inspuiten. Ook de korte tijdsduur waarin dit geschiedt is adembenemend. Gemiddeld duurt een inspuiting 1 tot 2 milliseconden. Door deze korte tijdsduur wordt de weg vrij gemaakt om zelfs vijf inspuitingen per inspuitmoment te realiseren. Het motor management zegt ‘ NU’ en de brandstof spuit onverwijld in de verbrandingsruimte.

De werking van de inspuitstukken kan via de computer uitgetest worden. De extra brandstof die nodig is voor het openen van de verstuiver vloeit via een gezamelijke terugvoerleiding terug naar de tank. Deze onrechtstreekse aansturing van de verstuivernaald door een hydraulisch servosysteem wordt gebruikt omdat de magneetklep de noodzakelijke krachten voor een snel openen van de verstuivernaald niet kan opwekken. Ze worden zo geconstrueerd dat er zo weinig mogelijk restvloeistof achterblijft in de verstuiverneus om de HC-emissie te beperken.

In plaats van magneetkleppen kunnen op het inspuitstuk Piezo kristallen gebruikt worden. Ze zijn kleiner in omvang en kunnen het inspuitstuk tot viermaal sneller bedienen. Piezo elementen bestaan uit speciale keramiek. Telkens er een elektrische spanning op komt zet de keramiek uit (Piezo effect). Omdat de werkslag van de injecteurnaald niet voldoende is, stapelt men verschillende piezo elementen op elkaar. De 350 plaatjes bereiken zo samen een werkslag van 0,04 mm. Deze vierhonderdste mm zijn voldoende om het inspuitstuk voldoende wijd te openen. Deze waarden tonen aan hoe nauwkeurig deze onderdelen moeten vervaardigd zijn en hoe gevoelig het systeem is voor verstoppingen. De werking van dit systeem werd in het begin van deze artikelreeks beschreven.

Motormanagement

Toerental en belasting worden via een vol elektronisch motor management systeem gecontroleerd. Tegelijkertijd wordt het inspuitmoment, inspuitduur en de inspuitdruk correct gedoseerd. Dit alles gebeurt via sensoren. Via het CAN-bus-systeem bestaat aansluitend een verbinding met de stuureenheid van de versnellingsbak zodat beide systemen parallell kunnen reageren. Dit maakt automatisch schakelen of andere lastafhankelijke regelingen mogelijk.

De luchtdruk, de druk en de temperatuur van de lucht in het inlaatspruitstuk en de koelvloeistoftemperatuur van de motor bepalen eveneens de inspuiting naast het motortoerental en de stand van het gaspedaal. De inspuithoeveelheid is dus verschillend bij een koude motor en een warme motor. Bij een klassiek inspuitsysteem zijn de drukopbouw en het inspuitmoment van elkaar afhankelijk. Hierdoor stijgt de druk met een toenemend toerental en inspuithoeveelheid.

Het motormanagement-systeem optimaliseert het brandstofverbruik en het vermogen. Het bestaat uit: een regeleenheid (ECU), sensor krukastoerental (zuigerpositie), sensor nokkenastoerental (nokkenpositie), sensor gaspedaal, sensor turbodruk, sensor raildruk, sensor koelvloeistoftemperatuur en de luchtmassameter. Deze sensoren werden in onze artikelenreeks reeds besproken.

De regeleenheid registreert de gaspedaalpositie en de actuele bedrijftoestand van de motor en de trekker. De ingewonnen informatie wordt door de regeleenheid verwerkt en heeft zijn invloed op de motor en de trekker. De sensor op de nokkenas bepaalt de inspuitvolgorde. Het gaspedaal is in feite een potentiometer. Een vuldruksensor is aanwezig ingeval een turbocompressor gebruikt wordt. Hiermede wordt de verbranding aangepast aan de emissievoorschriften. De koelvloeistofmeting heeft invloed op de vereiste waarde voor de voorinspuiting en het inspuitbegin.